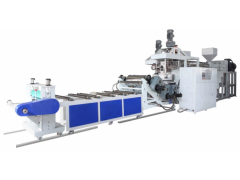

工艺简介:密炼机+提升机+锥双喂料机+单螺杆挤出机、

EPDM, PVC,PP,PE,PS,ABS,EVA,PET塑料片材设备

规格,一步法片材设备 片材机 厂销(图)

片材挤出生产工艺:---原料密炼处理;---采用团物喂料机计量喂料到挤出机、用挤出机将物料加热、输送、压缩;---物料通过分散混合、溶体均化,再以稳定压力输入过滤器和平挤模头;---溶体过滤;---溶体均质稳定泵出;---共挤分配均质分层;---溶体在模头内均匀分流、定量稳定挤出;---模片成型;---三辊压片、冷却、定型;---切废边至要求幅宽尺寸;---自然冷却输送片材;---手卷废边;---稳定牵引片材;恒张力反馈手卷片材。

1、PVC/PP/PE/PS/ABS/EVA/PET/EPDM塑料板材挤出机螺杆采用特殊混料功能及高塑化能力设计,确保塑料融化,色泽均匀、挤量增高。衣架型模头采用特殊变节流设计,使板材厚薄调整度更为准确。

2、温度控制误差1℃,可***控制塑化过程及板材厚薄、平整性。

3、辊成型压辊台采用水平式或垂直式,可自由升降方式,便于调节板材厚薄。

4、三辊压光机采用垂直或45度倾斜式,可自由升降方式。板材厚薄控制采用螺杆调整及压轮双向调整可***控制板材厚薄度。

5、EPDM,PVC,PP,PE,PS,ABS,EVA,PET塑料片材挤出机独立控制的辊筒温控系统能***控制压辊轮温度使板材厚薄均匀。

塑料片材的处理工艺

成型片材的冷却过程行为

一旦在真空吸塑成型机上完成加热过程,比如将加热源从真空吸塑成型机上移走,或者是成型材料从机器上的加热部分传送到成型部位,材料开始冷却。但是到真空吸塑成型开始时,成型材料仍然具有必要的成型温度。

事实上,在加热结束到开始成型这段时间必须尽可能短。这段时间越长,成型材料就需要越热。然而有些塑料不能被加热到成型温度以上,因为它们在高温下会被破坏,加工性能得不到保证。从单工位机器上移走热源应尽量快,带有独立加热、成型工位的加热片材也要快速移出,开始进人真空吸塑成型工序。预成型采用吸或吹的方式预拉伸,然后通过热辐射、对流开始冷却,并且与模塞助压局部接触。

由于与成型模具接触,真空吸塑成型一开始,冷却就很迅速。随着与模具的接触,冷却加剧。在成型周期中,薄制品只花十分之一秒,厚制品要花几秒,因此,为使制品良好,片材应保持足够的温度。

在挤出成型之后,材料表面会立即产生纹理。当挤出物温度较高时,可用压花辊在表面压花。当材料在热成型机上加热时,表面的刻痕经冷却而回复,如损失掉表面的纹理效果会变成光面。封合层或挤出涂覆,一般用多台挤出机共挤出法生产,两层片材在狭缝机头内黏合或是熔体刚从机头中挤出时熔合。

印刷真空吸塑成型片材时,除了印刷色以外,可使用热黏合涂料及防护涂料。作为真空吸塑成型所需的印刷颜料,应使用与塑料材料有很好相容性的颜料种类,以确保其良好地附着。植绒是一种处理工艺,通常是用专门的猫合剂把尼龙纤维植绒到材料表面。由于热成型有拉伸作用,会使植绒从材料表面分离。植绒的一面在真空吸塑成型时不与模具面接触。高真空条件下的金属化处理,是将铝蒸镀到片材的一侧表面

片材厚度决定了真空吸塑成型模具的设计和细节精度。

①相应的厚度减小。

选择的成型温度越高,细节的精度也就越好。只是对于结晶型的塑料,如APET、CPET是一个例外。如果材料的厚度在4mm以上,若要得到较好的细节清晰度的话,就要对材料有足够的加热。若有必要的话,可以减小加热强度,延长加热周期。成型作用力越大,得到高清晰度就越容易。请注意:对于许多塑料片材,机器的成型力不足(如真空吸塑成型)可以通过更高的成型温度来弥补。

上述标准也适用于面积牵伸为4:1或成型高宽比达到1:2的情况。在高温下进行更大的牵伸,很难获得均匀的壁厚。真空吸塑成型模具温度越高,细节清晰度就越好。就压力成型而言,模具温度低可以通过提高成型压力来弥补。这种方法通常被用来成型OPS的薄片材,不能用过冷的模具获得到较好的制品细节。如果片材将被模塑成表面有工程结构的制件,模具就必须加热到接近材料的玻璃化转变温度。

排气好的模具可以得到更高的细节清晰度。当空气被包裹在模具的平面或结构中,模塑制品上的结构深度会变浅,表面呈光滑状。整体牵伸越大,对获得高清晰度越不利。就真空吸塑成型而言,被模塑成型的塑料仍然会保持弹性,并没有完全塑化,因此具有橡胶片的特性。为了使制品得到更好的细节清晰度,随着整体牵伸增大,所需要的成型力也就越大。

PVC,PP,PE,PS,ABS,EVA,PET塑料片材设备

网址:http://www.shangtaiw.com/b2b/liuvill/sell/itemid-94228.html